ドロップハンドル編

旧車といえば、クイルステム(スレッドステム)。八十年代以前のフレームならば、ほぼほぼ、1インチクイルステムを使用することを前提に設計されていることでしょう。

しかし、ここで問題になるのがハンドルバー。

現在のドロップハンドルは大口径化され、クランプ径(31.8㎜)が主流。

一部(ピスト用などに)細めが販売されているものの、それでも26mm。古いステムによくみられる25.4mmのクランプ径はそのままでは使用できません。

「0.6mmくらいの誤差なら……」とねじ込もうとしても、ドロップハンドルの湾曲部分で引っかかってしまいます。

クランプ部分の金属加工と工夫が必要になります。

まずは、素材探し。

古い25.4mm規格のドロップハンドルとなると、その多くは金属加工が不十分な(複合素材の)アルミ製もしくは鉄製。どちらもとても重いです。チネリなど高性能アルミ製品もあるにはあるのですが、ものすごい値段で取引されています。26.0mm規格の高性能アルミ製品ならば1000円~2000円くらいで見つかるのを考えると、なかなか手は出しづらいですね。

特に、磨き系クイルステムとマッチする26.0mmクランプ径はなかなかありません。

結論から言うと、見つかりませんでした。

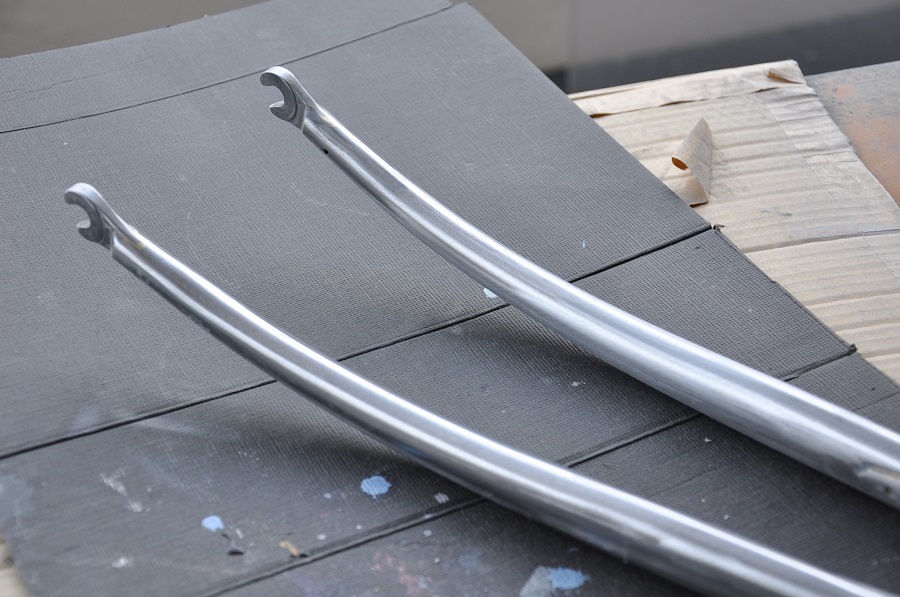

そこで手に入れたのが写真のハンドル。『TOKYO NITTO』のアナトミックドロップ。*競輪用ハンドルでお馴染み。

かなり安かったのですが、ぜんぜん悪くないです。しかも重量は268g。軽い方ではないでしょうか?

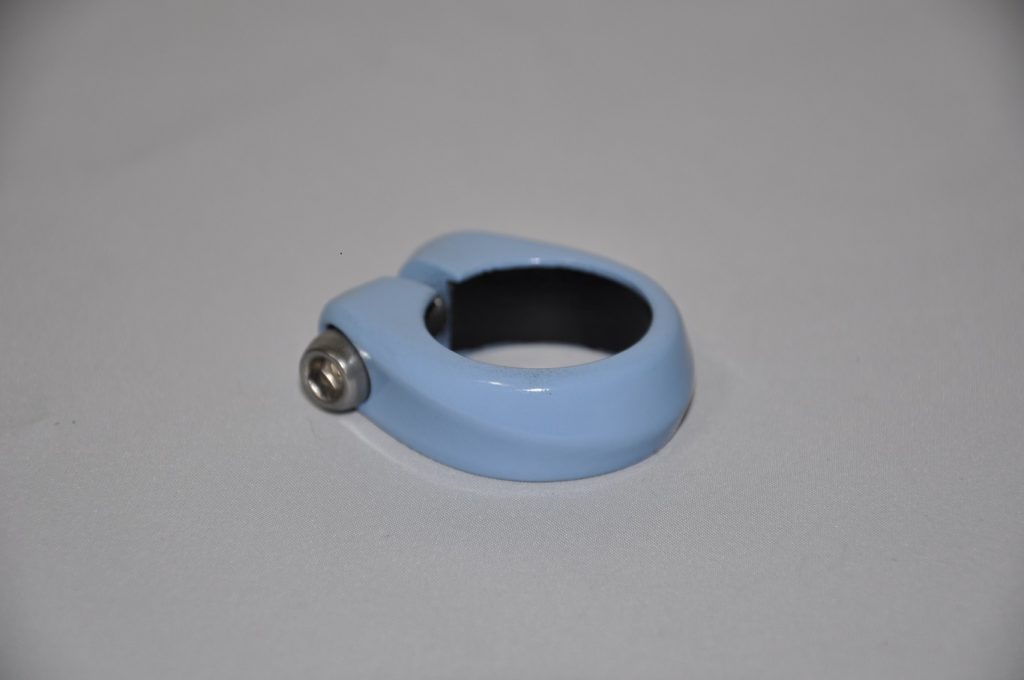

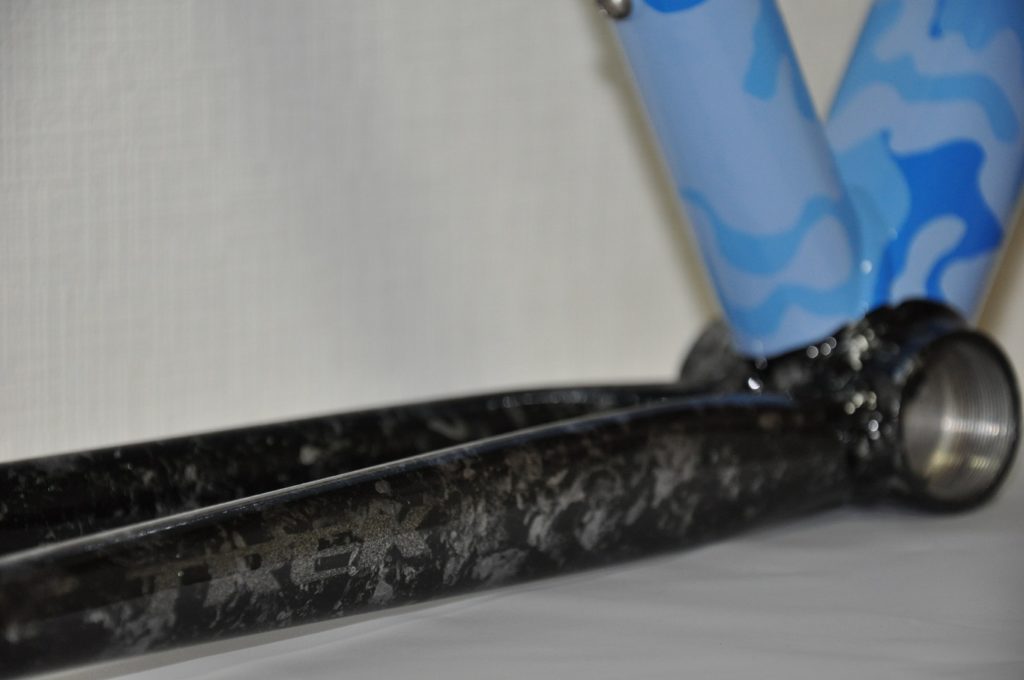

『クロモリフレームのレストア#3』で紹介したクイルステムに似合うように、色調を揃える必要があります。まずはアルマイト加工を除去します。

今回のレストアでは入手できませんでしたが、シルバーのドロップハンドルでも、着色されている場合が大半です。磨き系パーツは、手入れが大変な(サビる)上、製造コストが高い。おそらくそういった理由でしょう。自転車部品の大部分で、磨き系パーツが市場から消えた理由と同じでしょうか。

~磨く~

ドロップハンドルはバーテープを使用します。どこまでバーテープを巻くか先に決めると時間と労力を節約できます。

耐水ペーパーの200番くらいからスタートするのがベスト。

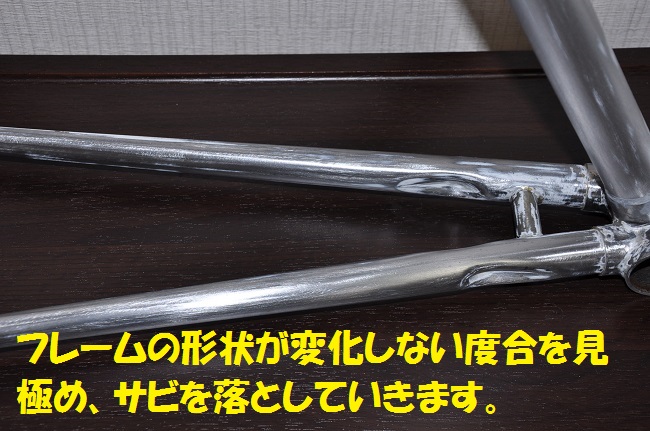

除去可能なサビや小キズはとった方が良いのですが、あまりこだわりすぎると、形状が変形し、光が当たった時に歪に見えます。剛性や耐久性にも悪影響が出るかもしれません。

特に締め付け部は、サイズが変わると締め付けに支障が出たり、隙間から水が浸入したりします。

ケースバイケースでしつこいサビや深いキズは諦めましょう。

400→800→1000→1500→2000と、耐水ペーパーの番数をあげていきます。

写真は1000番まで磨いた後

ここでステムをクランプ部分まで通してみましょう。

写真のステムのクランプ径は25.4mm。案の定、湾曲部分を通りません。クランプの割れ目付近をハンドルの最もカーブのきつい部分に通すようにすれば、かなり楽に通せます。知恵の輪ですね。

それでも通らない場合は、金属製のくさびを打ち込みます。

しかしクランプ部分がきつすぎて、ハンドルのおさまりが悪いです。

クランプの内側部分をほんの少し削ります。

昨今の軽量化重視のアヘッドステムに比べ、クイルステムはかなり堅剛に(分厚く)できています。まんべなく、穴の内部を0.2mm~0.3mm削っても耐久性的に影響ないかと思われます。が、非常に負荷がかかる部分でもあります。念には念を入れて、削る部分を一考しましょう。

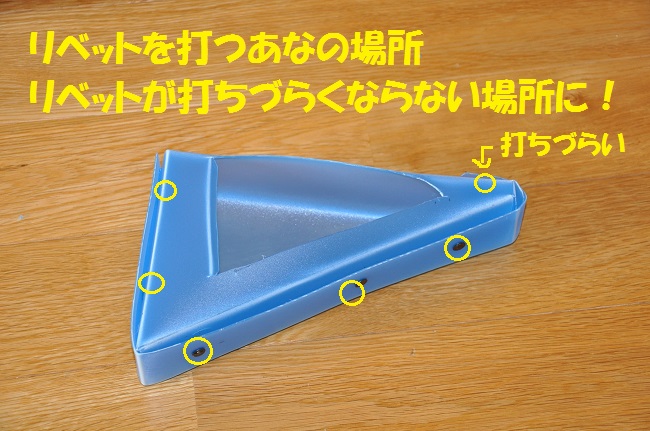

写真のような形状のステムだと、横(矢印の部分)の幅が問題です。上下は(広がるため)ほぼ削る必要はありません。分厚い部分(だいだい色の線)の内側を削ります。

接触部のギザギザが薄く消える程度削ればOKでした。この程度の研磨でハンドルの耐久性が落ちることはまずないでしょう。

最後に鏡面仕上げ。

グラインダーや電動ドリルに、フェルト製のバフをつけて磨きます。

♯3でも記載しましたが、電動工具で磨く際はかならず青棒(油が混ざった研磨剤)を使用すること。

青棒を使わないと、摩擦熱で簡単に〝焦げ〟が付きます。一度焦げると、なかなか取れません。

電動工具を使わなくても、柔らかい布とコンパウンド(ピカールなど)で磨いても十分きれいになります。

競輪選手のピストハンドルのようにピカピカになりました。

仕上げにはウレタンコーテイング。これで汗が付着しても、サビたり、曇ったりしません。

しかし、ここで疑問が湧いてきました。実は工房主、ドロップハンドルがぜんぜん好きではありません。

姿勢が低く(視野が低く、腰に負担がかかる)、(フラットバーに比べて)横風に弱く操作性も悪い。ブラケットポジションだとブレーキが全力で握りにくい。長い下りで疲れる。手がしびれる。などなど、長時間ライドをする上でネガティブな要素が多くあります。

視野が高いと、安全確認が容易になり、肉体的かつ精神的にラクにハンドル操作ができます。

現にブルベだと、ドロップハンドルに補助ブレーキを取り付け、主にトップハンドルを握る方が多くいらっしゃいます。

その上、工房主はアトピー性皮膚炎を患っているため、長時間ハンドルを〝握る〟と、手のひらの皮がずる剥けてしまいます。

そのような理由から、これまでのロードは全てフラットバー化し、エルゴノミクスグリップと向かい風対策にスピナッチ(DHバー)を取り付けてていました。

そうすることでハンドルを握らず、(手や肘を)〝置いて〟ラクに乗れます。

ただ、細身のクロモリフレームをフラットバー化すると、見た目がよくありません。せめてランドナー用のバタフライハンドルやツーリングハンドルが必要でしょうか。

しかし、ここまでやって仕様変更するのも考えものです。

そこで思いついたのが、ドロップハンドルのエルゴノミクス化です。

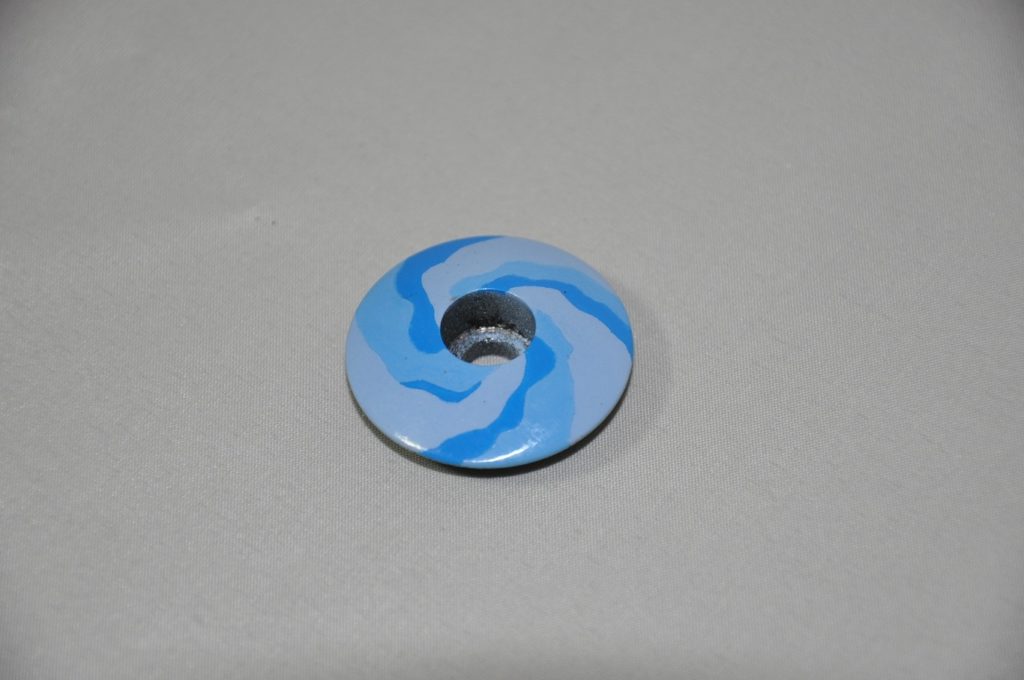

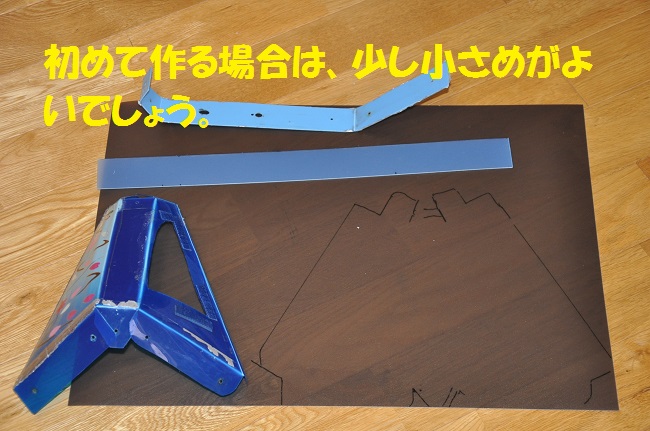

試作品第一号が下の写真。素材はFRP。樹脂はより接着力の高いエポキシ樹脂を使用しました。

STI取り付け部からトップ部分まで幅広に。

手で握るハンドルではなく、手を置くことを前提にしたハンドルです。

どことなくエアロハンドルと似ていますが、厚みを持たせています。親指が外側に引っかかるため、悪路や横風でのハンドル操作がよりラクになります。

もちろん、プロのように肘を置いてエアロポジションをとることも可能です。

最大の欠点は『バーテープが巻きづらい』ことでしょうか?

それから、クイルステム仕様だとステムからハンドルが取り外せない……。

兎にも角にも、世界に一つだけの、エルゴノミクスドロップハンドルの完成です。

やはり、掌への疲労が段違いに改善します。もちろんトップハンドルを握ってのダンシングにも耐えうる剛性があります。

ご興味がある方は、info@kakiku-refac.onlineまでお問い合わせください。